عنوانبندی آلیاژهای مهندسی

آنچه در این بخش خواهید خواند:

- آهن و آلیاژهای آن

- فولاد(Steel)

- انواع فولاد

- تفاوت فولادهای ساده با فولاد آلیاژی چیست؟

- استانداردهای دستهبندی و نامگذاری فولادهای ساده کربنی

- فولادهای غیرآلیاژی

- فولادهای کمکربن

- فولادهای ساختمانی (سازه ای)

- فولادهای ماشین سازی و مقاوم به سایش

- فولادهای پرکربن

- فولاد آلیاژی

- نام گذاری فولادهای زنگنزن

- فولاد ابزارسازی کم آلیاژ

- فولاد ابزارسازی پرآلیاژ

- نرُم بندی فولادها

- چدن ها

- چدن خاکستری با گرافیت لایه ای(GG)

- چدن خاکستری با گرافیت کروی (GGG)

- چدن سخت (GH)

- چدن چکش خوار(GTS و GTW)

- چدن آلیاژی (GZ و GK)

- نرُم بندی چدن ها

- آلومینیوم

- نامگذاری آلیاژهای آلومینیوم

- مس و آلیاژهای آن

آلیاژهای مهندسی

در میان مواد مهندسی فلزات در زندگی انسان جایگاه ویژه ای دارند. فلزات به صورت خالص و آلیاژی مصرف میشوند. آلیاژ عبارت است از: مخلوطی از چند عنصر که دارای سه ویژگی باشد:

- حداقل یکی از آنها فلز باشد.

- عنصر اصلی که زمینه را تشکیل میدهد فلز باشد.

- خــواص نهایــی مخلــوط، فلــزی باشــد مثــل هدایــت گرمایــی و الکتریکــیخــوب، اســتحکام مناســب، شــکلپذیری بــالا و…

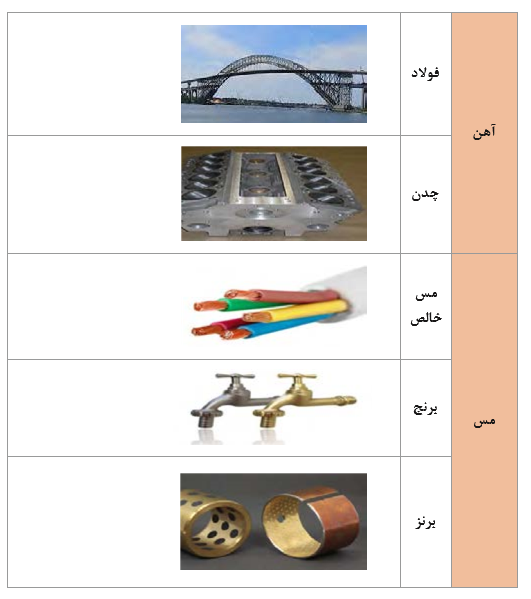

در تصویر زیر برخی از فلزات و آلیاژهایشان نشان داده شدهاست.

آهن و آلیاژهای آن

آهن و آلیاژهای آن (فولاد و چدن) در زندگی انسان بسیار پر مصرف می باشند تاریخچه استفاده از آهن به بیش از3000 سالقبل باز میگردد.

فولاد(Steel):

به آلیاژ آهن و کربن که درصد کربن آن زیر 60/2 درصد باشد فولاد گفته می شود. در برخی موارد که نیاز به فولاد آلیاژی می باشد درصد کربن می تواند تا 2/2 درصد نیز افزایش یابد.

انواع فولاد

آهن خام سفید به دست آمده ازکوره بلند به علت داشتن کربن زیاد ٣ تا ٤ درصد خواص تکنولوژیکی خوبی ندارد لذا طی عملیاتی با کاهش کربن و افزودن سایر عناصر خواص آنها را بهبود میبخشند. محصول بهسازی شده که از این عملیات به دست میآید فولاد نام دارد. فولادها به روشهای مختلفی تولید میشوند از جمله میتوان به روشهای L –D، زیمنس ــ مارتین و روش توماس ــ بسمر اشاره نمود.

به طور مثال فولادهای کربنی را نمیتوان در محیطهای مرطوب یا محیطهای خورنده استفاده نمود. لذا برای افزایش میزان مقاومت به خوردگی فولاد، فلزاتی مانند کرم و نیکل به آن اضافه میشود. فولاد حاصل را فولاد زنگنزن (stainless steel) مینامند این فولاد دارای رنگی براق است و در قطعاتی که با آب تماس دارند استفاده میشود. اشتباه رایجی که در گفتگوی روزمره مشاهده میشود کلمه استیل(steel) فقط برای فولاد زنگنزن استفاده میشود. درصورتی که استیل به معنای فولاد بوده و به تمام فولادها اطلاق می گردد نه به یک فولاد خاص.

فولاد تولید شده با توجه به مقدار کربن و مواد موجود در آن به دو دسته فولادهای آلیاژی و غیرآلیاژی تقسیم میشوند.

تفاوت فولادهای ساده با فولاد آلیاژی چیست؟

فـولاد سـاده (معمولـی) بـه فـولادی گفتـه میشـود کـه غیـر از آهـن مقـداری کربـن داشـته باشـد. البتـه بـه همیـن دلیـلگاهـی اوقـات بـه آن فـولاد سـاده کربنـی(Carbonsteel) هـم میگویند. البتــه ممکــن اســت در ایــن فــولاد مقــدار جزئــی از عناصــر فســفر(P)، گوگــرد(S)، سیلیســیم(Si)، منگنــز(Mn)و… نیــز وجــود داشــته باشــد کــه بــه آنهــا عنصــر همــراه (Iron companions)گفتــه میشــود. این عناصر به صورت اتفاقی از سنگ معـدن یا فرایند تولید به فولاد اضافه میشوند. وجود برخی از این عناصر مفید اسـت، ماننـد سیلیسیم و منگنـز ولـی برخـی عناصـر دیگـر میتوانـد مضـر باشـد و سـبب افـت خـواص فـولاد میشـوند، ماننـد فسـفر وگوگرد.

استانداردهای دستهبندی و نامگذاری فولادهای ساده کربنی

فولادهـای مـورد اسـتفاده در صنایـع گوناگـون دارای اسـتانداردهای مشـخصی میباشـند. در ایـران معمولاً از استاندارد آلمانی(DIN) و آمریکایی(ASTM) برای کنترل، سـاخت، نام گـذاری و خریـد فـولاد اســتفاده میشــود. در ادامــه نامگــذاری و دســتهبندی فولادهــای ســاده کربنــی بر اســاس اســتاندارد DIN آمـدهاسـت.

فولادهای غیرآلیاژی:

این فولادها دارای مقدار کمی کربن هستند (حدود06/0 تا ٥/1 درصد) و سایر عناصر موجود در این فولاد به علت پایین بودن مقدارشان قابل چشم پوشی بوده و نقش تعیین کنندهای در خواص فولاد ندارند و نقش اصلی در خواص این فولادها را کربن تعیین میکند به همین دلیل این فولاد را فولاد کربنی نیز مینامند. فولادهای کربنی به دو دسته کمکربن و پرکربن تقسیم می شوند .

فولادهای کمکربن:

از 21/0 تا 6/0 درصد کربن دارند و به فولادهای ساختمانی معروف میباشند از این فولادها برای ساخت اسکلت فلزی ساختمانها، نردهها، پلهها و توریها و... استفاده میشود.

ایــن فولادهــا بــر اســاس اســتاندارد DIN1614 دســتهبندی و نــامگــذاری میشــوند. ایــن فولادهــا معمولاً به شکلورق تولید می شـوند. در جـدول سـه نـوع از معروفتریـن ایـن فولادهـا بـه همـراه کاربــرد آن آورده شــدهاســت.

جدول فولادهای کم کربن و کاربرد آنها

فولادهای ساختمانی (سازه ای)

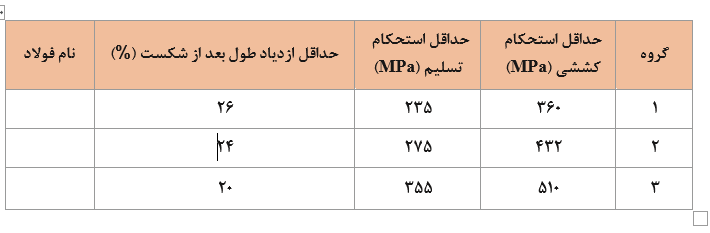

این فولادها بر اساس استاندارد DIN17100 دستهبندی میشوند. درجدول زیر خصوصیـات برخـی از پرکاربردترین این فولادها را میبینید.

جدول خصوصیات فولادهای ساختمانی

نامگذاری این فولادها به صورت زیر میباشد:

تذکر مهم: اعداد نوشته شده جلویکد ST در فولادهـای کـمکربـن (21،13و41) ارتباطـی بـا اسـتحکام کششـی فـولاد نـدارد.

فولادهای ماشین سازی و مقاوم به سایش

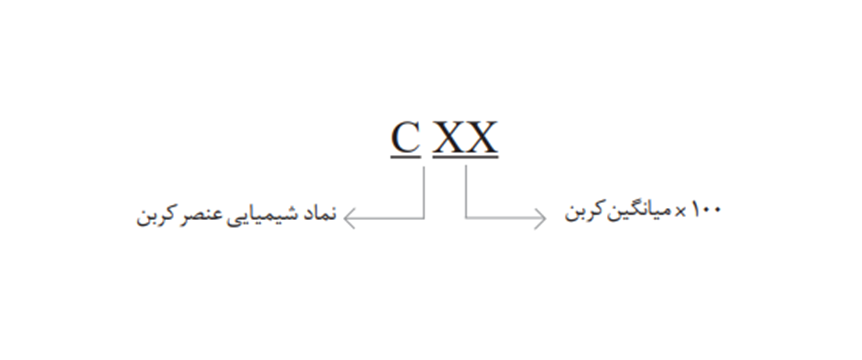

قانون نام گذاری این فولادها به شرح زیر است:

مثلاً اگر فولادی دارای %45/0کربن باشد به آن C45 گفته میشود.

نکتـه: در صورتیکه فولاد به خوبی تصفیه شـود و ناخالصی فسفر وگوگرد آن کمتر از %035/0 باشـد بعد ازحرف C از حرف K (ابتدایکلمه Klar به معنـای تمیز در زبـان آلمانـی) استفاده میشود. مثلاً: CK45

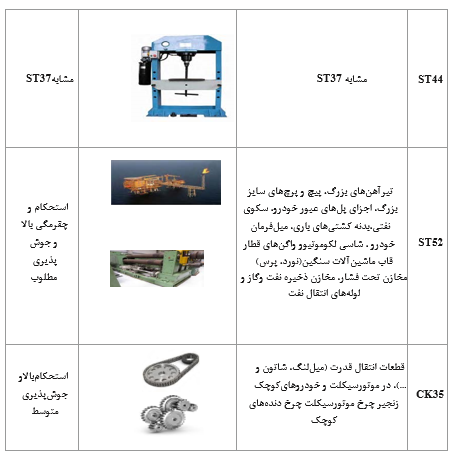

در جـدول زیـر برخـی از پر مصرفتریـن فولادهـای مـورد اسـتفاده صنعـت بـه همـراه کاربردشـان نشان داده شـدهاسـت.

فولادهای پرکربن:

این فولادها 6/0 تا 02/2 کربن دارند و به علت وجود کربن قابلیت بهسازی و عملیات حرارتی را دارا می باشند. سختی این فولادها دراثر عملیات حرارتی قابل افزایش است از طرفی به علت وجود کربن زیاد خاصیت شکنندگی در این فولادها افزایش می یابد و استفاده از این فولادها در قطعاتی که در معرض ضربه قرار میگیرند با محدودیت روبرو میباشد. یکی از کاربردهای این فولادها را میتوان در ساخت ابزارهای برادهبرداری ، محورهای گردنده، ابزارهای دستی و … نام برد. این فولادها به فولاد ابزارسازی کربنی یا غیرآلیاژی معروف میباشند. هرچه مقدار درصد کربن موجود در فولاد افزایش یابد قابلیت سختکاری نیز افزایش پیدا میکند.

فولاد آلیاژی

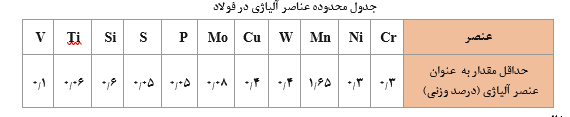

اگر به ترکیب فولاد ساده کربنی مقداری عناصر دیگر را برای بهبود خواص فولاد اضافه کنیم، فولاد آلیاژی تولید میشود. در جدول برخی عناصر آلیاژی و تأثیر آن در فولاد نشان داده شدهاست.

برای تشخیص فولاد ساده کربنی از فولاد آلیاژی میبایست جدول آنالیز شیمیایی هر فولاد را مشاهده کنید. سپس به غیر از آهن و کربن مقدار سـایر عناصر را با جدول زیر مقایسه کنید. اگرمقدار هر عنصر از اعداد جدول کمتر بود آن عنصر، عنصر آلیاژی محسوب نمیشود. اگر در پایانهیچ عنصر آلیاژی نیافتید، فولاد ساده کربنی است.

مثال

در جدول زیر نمونهای از آنالیز یک تیرآهن که از جنس فولاد ساده کربنی و آنالیز ظروف آشپزخانه از جنس فولاد آلیاژی آمدهاست. (همه اعداد براساس درصدوزنی هستند).

فولادهای آلیاژی:

فولاد غیرآلیاژی را به علت پایین بودن برخی از ویژگیها مانند مقاومت خوردگی، مقاومت به سایش، ضربه پذیری و … نمیتوان در ساخت تمام قطعات به کار برد. برای بهبود خواص و ویژگیهایی از این قبیل می توان عناصری مانند سیلیسیم، گوگرد، منگنز، نیکل، کرم، وانادیم و… را به فولاد اضافه نمود که آلیاژ حاصل را فولاد آلیاژی مینامند. به علت وجود سایر عناصر و تشکیل سایر کاربیدها میتوان درصد کربن در این فولادها را تا 2/2 درصد نیز افزایش داد. سـازه های فولادی از مهمترینکاربردهای فولاد اسـت. مهمترین اثر کربن افزایش مقاومت مکانیکی و سختی فولاد و کاهش نرمی آن است. با تغییر درصد کربن در فولاد خصوصیات فولاد تغییر میکند. بنابراین کاربرد آن نیز متفاوت میشود. در جدول انواع فولاد از نظر کربن و کاربردهای آن آمدهاست.

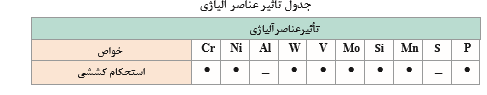

جدول زیر تأثیر عناصر در فولادهای آلیاژی را نشان می دهد.

فولادهـای آلیاژی بسـیار متنـوع هستند. یکی از مهمترین گروههای فولادهای آلیاژی فولادهـای زنگنزن(StainlessSteel) میباشد. این فولادها که در زبان محاوره ای در ایران به غلط به اسـتیل معروف شده اند دارای مقاومت به خوردگی در آب و هوا و برخی از محیط های شیمیایی میباشند. این فولادها به دلیل وجود عنصرکروم (Cr) در برابر اکسیداسیون، از خود مقاومت نشان می دهند. غیر از کرومعناصر دیگـری مانند نیـکل، مولیبدن، سیلیسیم و منگنز به عنوان عنصر آلیاژی محسـوب میشوند. در تعداد محدودی از کتب و یا منابع نام این فولاد را فولاد ضدزنگ مینامند. ضدزنگ مـاده شـیمیایی اسـتکـه بـرای جلوگیـری از اکسـیدشـدن فـولاد بـر روی سـطح محصـولات فـولادی اعمال میشـود. بنابرایـناستفاده از عبـارت «ضـدزنـگ» اشـتباه است.

مصارف فولادهای زنگنزن بسیار متنوع است. فولاد هـای زنـگنـزن بـه دو گـروه اصلـی تقسـیم میشــوند:

- فولادهای زنگنزن کرومدار

- فولادهای زنگنزن کروم – نیکلدار

گـروه اول عـلاوه بـر مقاومـت بـه خوردگـی مطلـوب، بسـیار سـخت و مسـتحکم میباشـند و از آنهـا بـرای ساخت چاقو، تیغ جراحی، ساطور و… استفاده میشود.

گــروه دوم دارای مقاومــت بــه خوردگــی عالــی هســتند و بســیار نــرم و شــکلپذیرنــد بنابرایــن بــرایســاخت بشــقاب، لیــوان، مخــازن نگهداری مــواد غذایــی و… اســتفاده میشــوند.

نام گذاری فولادهای زنگنزن

مشهورترین روش نامگذاری فولادهای زنگنزن روش AISI (انجمن آهن و فولاد آمریکا) میباشد. در این روش فولادهای کرومداربا کد 4XX و فولادهای کروم ـ نیکلدار باکد 3XXنامگذاری میشوند.

مانند:

الف) فولادهای زنگنزنکرومدار 410،420 و430

ب) فولادهای زنگنزنکروم ـ نیکلدار 304، L 304 ،316 ،L 316،321

در جدول برخی از کاربردهای فولادهای زنگنزن ذکر شده است.

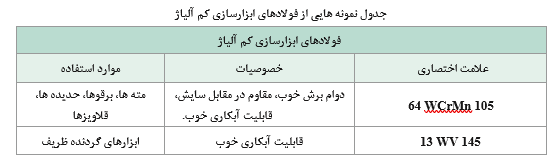

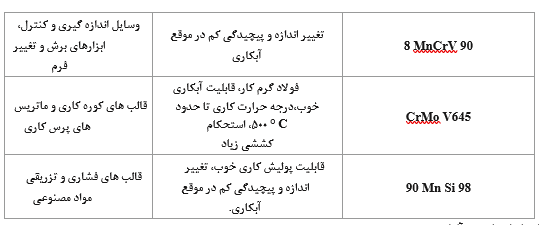

فولادهای آلیاژی به دو دسته فولادهای کم آلیاژ و پرآلیاژ تقسیم می شوند. این فولادها به دلیل این که در ساخت ابزارها بیشتر به کار می روند به فولادهای ابزارسازی آلیاژی معروفند.

فولاد ابزارسازی کم آلیاژ:

همان طورکه بیان شد برای افزایش خواص و سایر ویژگیهای فولاد عناصری مانند کرم، نیکل، وانادیم ولفرام، مولیبدن و منگنز به آن اضافه میشود در فولادهای ابزارسازی و کم آلیاژ مجموع این عناصر کمتر از ٥ درصد است و درصد کربن آن بین ٥/0 تا ٥/1 درصد میباشد. این فولادها دارای استحکام و دوام برشی قابل قبولی بوده و نسبت به فولادهای ابزارسازی غیرآلیاژی درجه حرارت بیشتری را تحمل میکنند. این فولادها قابلیت برشی خود را تا دمای 00٤ درجه سانتی گراد حفظ میکنند.

فولاد ابزارسازی پرآلیاژ:

این فولادها دارای سختی و مقاومت به سایش خوبی هستند و قابلیت افزایش درصد عناصر افزودنی بیشتر از 5 درصد را دارند به این فولادها، فولاد تندبر High Speed Steel (HSS) نیز میگویند. به علت بالا بودن درصد سایر عناصر، میتواند تا 2/2 درصدکربن داشته باشد. این فولاد را میتوان تا دمای کاری 550 درجه سانتیگراد استفاده نمود. از این فولادها فقط برای ابزار برشی مانند رندهها و تیغهها استفاده میشود.

نرُم بندی فولادها

در نرُم بندی فولادها سه عامل مهم دخالت دارد.

- روش تولید 2- عناصر تشکیل دهنده 3- عملیات انجام گرفته روی فولاد

هرکدام از این عوامل دارای علائم و حروف مشخص به خود می باشند.

چدن ها:

اگر درصد کربن آلیاژ آهن کربن بین 60/2 تا 76/6 درصد باشد این محصول را چدن مینامند. چدنها را از طریق ذوب شمشهای آهن خام خاکستری در کوره کوپل (Cupola) تولید میکنند. در این فرایند کربن اضافه را کاهش داده و در صورت نیاز برخی عناصر به آن افزوده میشود. چدنها با توجه به نوع تولید و میزان عناصر افزوده شده به انواع مختلف دسته بندی میشوند.

چدن خاکستری با گرافیت لایه ای(GG):

در تولید این چدن، آهسته کردن روند سرد شدن و اضافه کردن مقداری سیلیسیم باعث میشود کربن موجود به صورت لایههای گرافیتی شکل گیرد. قابلیت ماشینکاری این نوع چدن افزایش یابد. لازم به ذکر است که این نوع چدن چکشخوار نیست.

چدن خاکستری با گرافیت کروی (GGG):

به این چدن علاوه بر عنصر سیلیسیم عناصری مانند منیزیم افزوده میشود در نتیجه هنگام سرد شدن، گرافیت آن به صورت کروی شده و جدا قرار میگیرند. این چدن نسبت به چدن خاکستری با گرافیت لایهای از قابلیت خم کاری، انبساط و استحکام خوبی برخوردار است. از این چدنها برای ساخت چرخ دندهها، میللنگها و پوسته پمپها و… استفاده میکنند.

چدن سخت (GH):

این نوع چدنها از سریع سرد کردن مذاب چدن خاکستری به دست میآیند. سرعت سرد کردن باعث میشود که کربن با آهن پیوند شیمیایی برقرار کند. این ترکیب کاربید آهن Fe3C نام دارد که سبب سختی زیاد این نوع چدن میشود. این نوع چدن، بسیار سخت بوده و معمولاً عمق سختی نیز در کنار علامت چدن نوشته میشود به عنوان مثال 35 GH یعنی چدن سخت با عمق سختی 35 میلیمتر است. این چدن به علت سختی بالا و مقاومت به سایش خوب در ساخت چرخهای واگن، انواع نورد و پیستونهای هیدرولیکی و… به کار میرود.

چدن چکش خوار(GTS و GTW):

این چدن به نامهای مالیبل و تمپرگوس نیز شناخته میشود. تمپرگوس از نام کورهای گرفته شده که عملیات حرارتی تمپرکردن در آن انجام میگیرد. این چدن از آهن خام سفید در کوره کوپل یا کوره قوس الکتریکی به دست میآید. فرایند تمپرکردن بدین صورت است که چدن حاصل از کوره کوپل یا قوس الکتریکی (تمپرگوس خام) را در کورهای تا دمای 900 درجه سانتی گراد به مدت چند روز حرارت داده و سپس به آرامی سرد می کنند. در طی این فرایند، کربن اضافی از چدن خارج شده و استحکام کششی و قابلیت تغییر شکل افزایش یافته و شکنندگی خود را از دست میدهد به طوری که انعطاف پذیری خوبی را به دست میآورد. چدن چکشخوار در دو نوع با مغز سفید GTW و با مغز سیاه GTS وجود دارد. از این چدن در ساخت قطعاتی مانند اهرمهایی که تحت اثر نیروهای خمشی قرار میگیرند، استفاده می شود.

چدن آلیاژی (GZ و GK):

این چدن از افزودن عناصری مانند نیکل، کروم، وانادیم و مولیبدن به سایر چدن ها به دست می آید. این چدن دارای استحکام زیادی بوده و در مقابل عوامل خورنده مانند اسیدها و حرارت مقاوم است. این چدن به نام چدن مخصوص نیز شناخته می شود. این چدن ها با دو روش، ریخته گری در قالب فلزی و ریخته گری گریز از مرکز تولید می شوند. چدن هایی که با روش ریخته گری در قالب فلزی تولید می شوند ،GK و چدن هایی که با روش گریز از مرکز تولید می شوند با علامت GZ شناخته می شوند.

نرُم بندی چدن ها

نرُم بندی چدن ها در استاندارد DIN بسیار ساده است به طوری که ابتدا علامت مشخصه چدن سپس استحکام کششی نوشته می شود.

آلومینیوم

آلومینیوم پس از آلیاژهای فولاد و چدن بیشترین مصرف را در میان آلیاژهای صنعتی دارا میباشد. این فلز دارای خواص ویژه ای استکه باعث شده با وجود قیمت نسبتاً بالای آن بسیار مورد استفاده قرارگیرد. این ویژگی عبارتاند از:

- چگالی پایین(gr/Cm37/2)تقریباً یک سوم چگالیآهن

- مقاومت به خوردگیخوب

- شکلپذیری بالا

- انتقال گرما و الکتریسیته بالا

٥- اکسید آن خوراکی است(شربتمعده)

٦- استحکام متوسط (البته در آلومینیوم های آلیاژی)

نامگذاری آلیاژهای آلومینیوم

آلیاژهای آلومینیوم به هفت گروه تقسیم میشوند. درجدول زیرآنالیز شیمیایی و کاربرد هرگروه نوشته شدهاست.

مس و آلیاژهای آن

مـس قدیمیتریـن فلـز صنعتـی اسـت کـه بشـر از آن بـرای سـاخت مصنوعـات مـورد نیـاز خـود استفاده نمـود. اهمیـت ایـن فلـز بـه قـدری اسـت کـه بخشـی از تمـدن بشـری بـا نـام یکـی از آلیاژهـای آن پیونـد خوردهاســت. به کلیه آلیاژهای مس به غیر از آلیاژ مس با روی برنز گفته میشود. مس دارای ویژگیهای منحصر به فردی است که برخی از آنها عبارت است از:

- رسانایی الکتریکی بسیار زیاد

- رسانایی گرمایی خوب

- جذابیت و تنوع رنگ آلیاژهای مختلف آن

- شکلپذیری عالی

5- مقاومت به خوردگی بالا

مس دارای آلیاژهای گوناگونی است که در جدول برخی از آلیاژهای مشهور آن را میبینید.